Mini 6x2 konfiguracija za veći doseg

Dodavanje lagane pomoćne osovine na električne tegljače omogućuje ugradnju dodatnih baterijskih modula, nužnih za povećanje dosega, a u isto vrijeme sprječava preopterećenje pogonske osovine

Svaka pogonska tehnologija donosi određene prednosti, ali također svaka ima i neke nedostatke, čemu najbolje svjedočimo danas kad tražimo načine kako pomiriti zahtjeve za smanjenjem emisija uz zadržavanje učinkovitosti i razine troškova.

Propisi o nužnom smanjenju emisije CO2 donose sve veći broj električnih kamiona, a iako omogućuju vožnju bez emisija CO2, ni oni nisu bez problema. Dapače.

Električni kamioni su u pravilu veće mase od klasičnih jer moraju nositi teške baterije, a iako nemaju dizelski motor i mjenjač, ukupna masa praznog vozila je i do 4 tone veća od onih s dizelskim pogonom.

Osim najvećom dopuštenom masom vozila, propisima je određeno i najveće pojedinačno opterećenje svake osovine

Osim najvećom dopuštenom masom vozila, propisima je određeno i najveće pojedinačno opterećenje svake osovine

Iako je prva reakcija pri konstrukciji bilo kojeg električnog vozila staviti što više baterija, kako bi imali što veći doseg, to znači i dodatno opterećenje kojeg vozite naokolo, ponekad bez potrebe.

To pred konstruktore stavlja težak izbor, jer moraju puno pametnije konfigurirati svoja vozila, kako bi imali dovoljan doseg, odnosno dovoljan kapacitet baterija, ali bez pretjeranog opterećenja.

Do 5 tona baterija

Iako masa baterija nije uvijek ista jer ovisi o tehnologiji koja se koristi, veličini modula, izvedbe hlađenja, itd., za 40 tonske tegljače može se okvirno računati s oko 800 kg mase baterija za svakih 100 km dosega.

Današnji električni tegljači s maksimalnim kapacitetima baterija mogu prevesti između 500 i 600 km, što znači između 4 i 5 tona dodatne mase u usporedbi s dizelskim tegljačima.

Klasična 4x2 konfiguracija s električnom osovinom rezultira prevelikim opterećenjem pogonske osovine, što znači manju nosivost

Klasična 4x2 konfiguracija s električnom osovinom rezultira prevelikim opterećenjem pogonske osovine, što znači manju nosivost

Ako maknemo oko 1.100 kg koliko je masa dizelskog motora obujma 12-13 litara, još uvijek nam ostaje dosta "viška", jer i pogonski elektromotor(i) za ovu klasu vozila (zajedno s prijenosom) u pravilu ukupno imaju preko 500 kg.

Propisi su prepoznali ovaj problem te električna vozila mogu imati dvije tone veću najveću dopuštenu masu od usporedivih dizelskih vozila, ali to rješava tek dio problema.

Naime, prvi električni kamioni su jednostavno zamijenili dizelski motor električnim, pri čemu je najčešće korištena i ista (ili slična) transmisija.

Iako je ovo najjednostavniji način, nije i najbolji jer prostor unutar šasije najvećim dijelom ostaje zauzet motorom, prijenosom i kardanom, pa se baterije moraju stavljati uz bokove vozila.

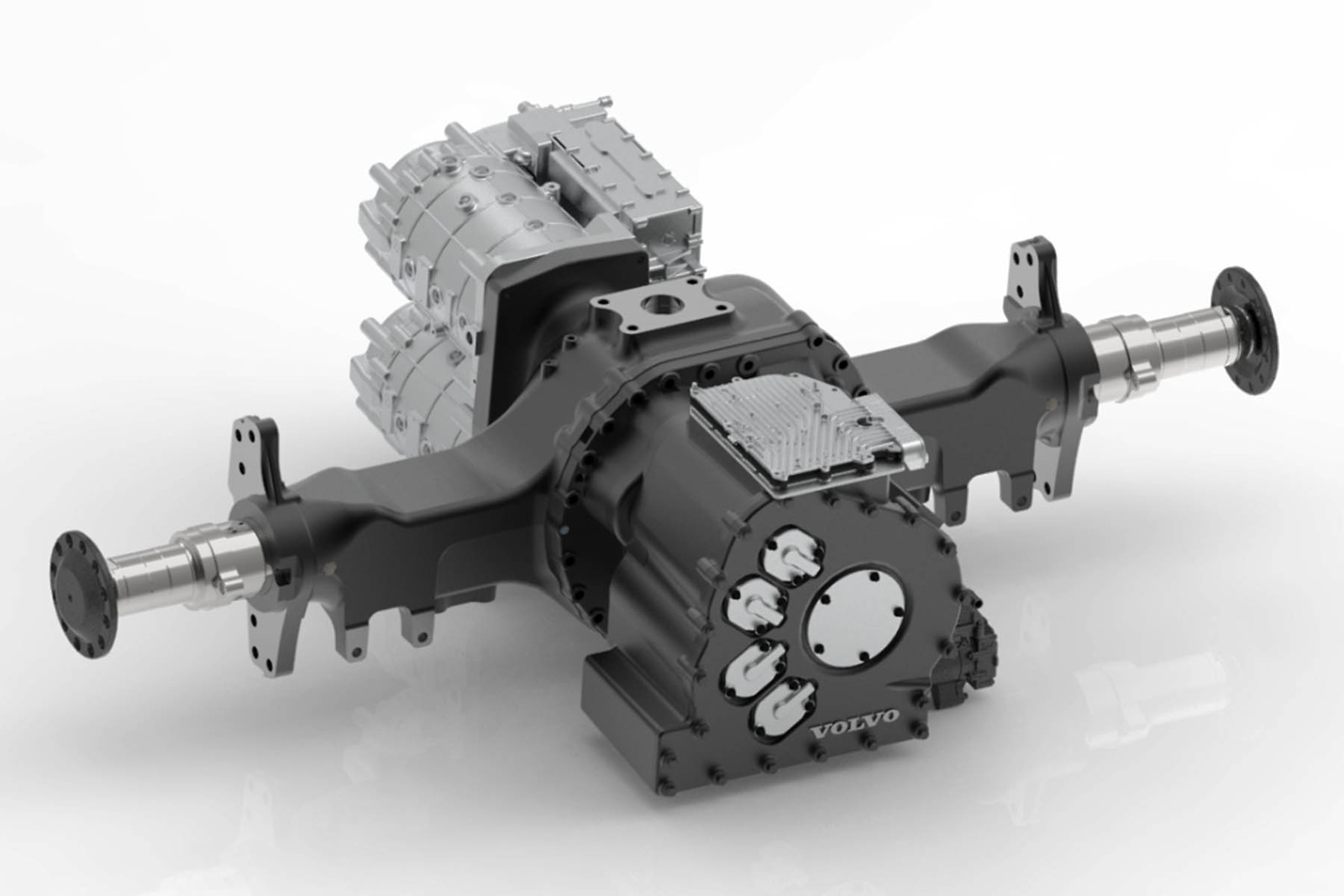

Volvo električna osovina s dva elektromotora integrirana s prijenosom ima ukupnu vršnu snagu od 460 kW (626 KS)

Volvo električna osovina s dva elektromotora integrirana s prijenosom ima ukupnu vršnu snagu od 460 kW (626 KS)

Ovakvo rješenje je prikladno za kamione i tegljače u distribuciji, građevini ili komunalnim poslovima, gdje nam ne treba (pre)veliki doseg, ali želimo zadržati nosivost i postojeće nadogradnje.

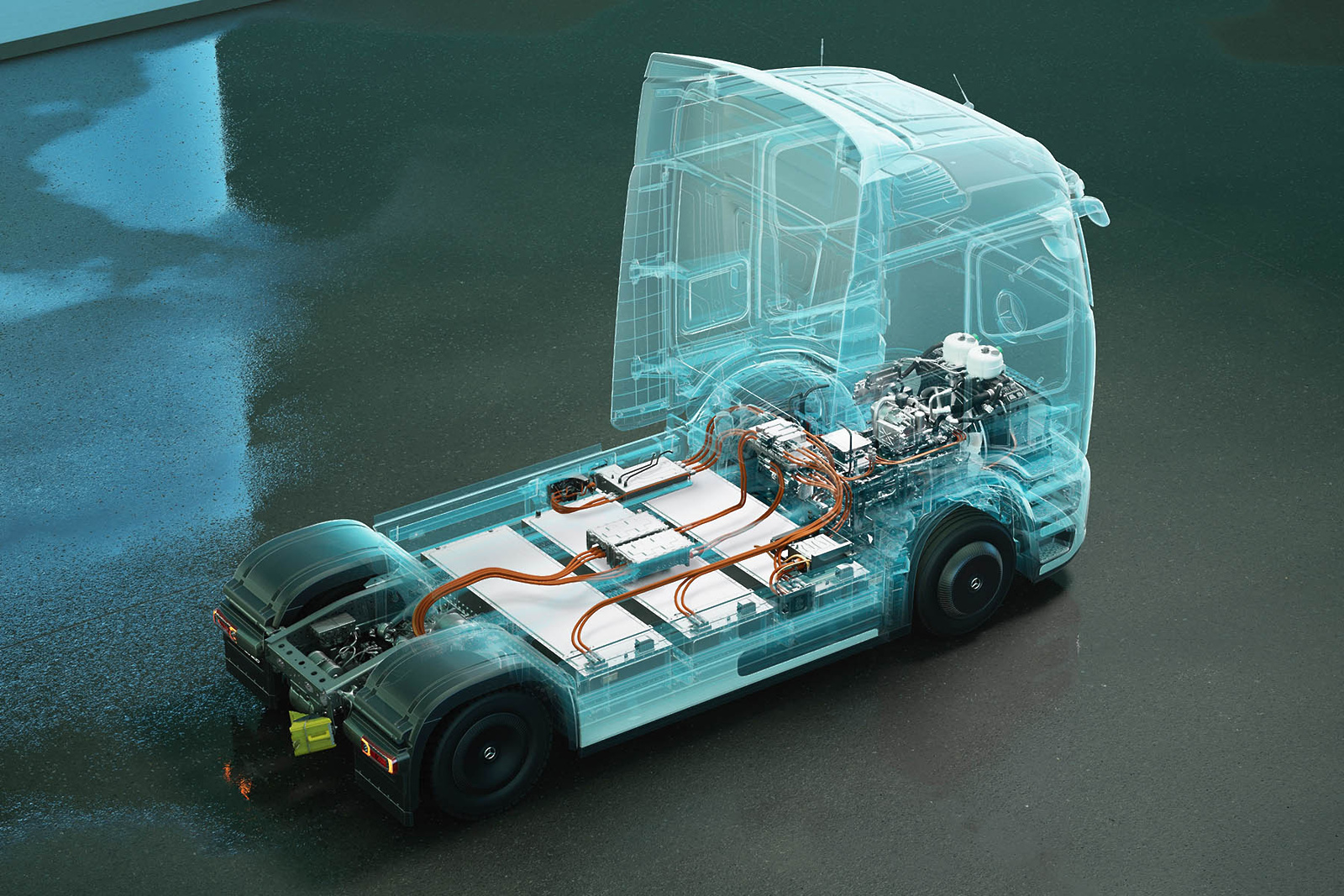

Budući da najveći doseg trebamo za tegljače u međunarodnom prijevozu, sljedeći korak u razvoju bila je tzv. električna osovina ili e-axle. Električna osovina je integrirani pogonski sklop koji sadrži elektromotor(e), prijenos i diferencijal u jednom te se ugrađuje kao pogonska osovina.

Radi se o relativno kompaktnom sklopu mase oko jedne tone, a osim što ovim rješenjem imamo manje mehaničke gubitke, ugradnjom električne osovine je potpuno oslobođen prostor unutar šasije (gdje su u prijašnjoj izvedbi prije postojali mjenjač i kardan) gdje se mogu staviti baterije.

Manja treća osovina (koristi kotače 17,5") znači manju masu te manje mehaničke otpore od klasične treće osovine

Manja treća osovina (koristi kotače 17,5") znači manju masu te manje mehaničke otpore od klasične treće osovine

Ovo je bolja pozicija za baterije jer su zaštićene od bočnih udara te su smještene samom centru mase kamiona.

Preopterećenje pogonske osovine

Ipak, ovo rješenje donosi i nove probleme jer smo ugradnjom električne osovine na 4x2 tegljaču, stvorili preveliku koncentraciju mase na stražnjoj osovini te je dodatno opteretili.

Nemojmo zaboraviti, osim najvećom dopuštenom masom bilo pojedinačnog ili skupa vozila, propisima je određeno i koliko svaka osovina pojedinačno smije biti opterećena bilo da je riječ o pogonskoj ili slobodnoj osovini.

Renault Trucks E-Tech T 780 s električnom osovinom koja omogućuje maksimalni kapacitet baterija od 780 kWh te dodatnom podiznom i upravljivom trećom osovinom

Renault Trucks E-Tech T 780 s električnom osovinom koja omogućuje maksimalni kapacitet baterija od 780 kWh te dodatnom podiznom i upravljivom trećom osovinom

Kad tome dodamo opterećenje sedla, odnosno poluprikolice, vrlo brzo dolazimo do prevelikog opterećenja pogonske osovine, čak i ako je ukupna masa kompozicije unutar zakonskih granica.

To znači da smo uspjeli povećati doseg, ali smo smanjili nosivost pa smo opet na istom, jer kod 4x2 tegljača dodatne baterije mogu smanjiti korisnu nosivost na oko 20 do 22 tone, u usporedbi s 24 do 26 tona koliko ima tipični 4x2 dizelski tegljač.

U slučaju nepovoljnog rasporeda tereta, efektivna nosivost 4x2 izvedbi se može smanjiti na samo 16 do 17 tona, nakon čega će doći do preopterećenja pogonske osovine.

Rješenje se nameće samo po sebi – kad imate preveliko osovinsko opterećenje onda povećate broj osovina kako bi se opterećenje bolje rasporedilo.

Pri tome 6x2 tegljači nisu neka osobita novost (nekad su bili standard), ali dodatna osovina znači veću masu i veće mehaničke gubitke te pomak sedla unatrag, odnosno veću ukupnu duljinu.

Volvo FH Aero Electric na testiranju novog električnog pogona s dodatnom trećom osovinom

Volvo FH Aero Electric na testiranju novog električnog pogona s dodatnom trećom osovinom

Veći prevjes iza sedla znači i podizanje sedla kako pri naglom pregibu ne bi došlo do neželjenog susreta stražnjeg dijela tegljača i poda poluprikolice.

I što sad? Rješenje je zadržati dodatnu osovinu, ali s manjim dimenzijama od standardne te zakositi stražnji dio šasije tegljača. Ovime se dobiva minimalni pomak sedla unatrag uz zadržavanje standardne visine sedla, odnosno kompozicije.

K tome manja treća osovina je za oko 300 kg lakša od standardne te ima manje mehaničke otpore.

Ugradnjom lagane prateće osovine omogućuje, ne samo ista nosivost kao kod dizelskih izvedbi, već i veća fleksibilnost u raspodjeli tereta, što znači jednake uvjete pri utovaru kao i kod konvencionalnog tegljača.

Volvo i Renault ističu kako dodatna osovina podiže najveću tehnički dopuštenu masu kompozicije do 48 tona

Volvo i Renault ističu kako dodatna osovina podiže najveću tehnički dopuštenu masu kompozicije do 48 tona

Volvo Trucks i Renault Trucks su već predstavili modele s pomoćnom osovinom što im daje mogućnost ugradnje do osam baterijskih modula ukupnog bruto kapaciteta 780 kWh (620 kWh neto), odnosno najmanje 600 km dosega, pri čemu je masa tegljača između 12 i 13 tona.

Također, nude se i izvedbe sa šest baterijskih modula ukupnog kapaciteta 585 kWh, što bi trebalo osigurati doseg do 450 km. Izvedbe s maksimalnih osam modula imaju međuosovinski razmak od 4,1 m, što se kod šest baterijskih modula smanjuje na 3,6 metara.

U slučaju upravljive pomoćne osovine, krug okretanja tegljača s osam baterija isti je kao i kod konvencionalnog 4x2 tegljača, dok ugradnja pomoćne osovine na kraćem međuosovinskom razmaku također značajno povećava okretnost i agilnost.

eActros je prvi imao električnu osovinu, sada "uhvaćen" na testiranju s dodatnom osovinom

eActros je prvi imao električnu osovinu, sada "uhvaćen" na testiranju s dodatnom osovinom

U Volvu i Renaultu ističu kako izvedba sa šest modula baterija (sa standardnom poluprikolicom) i najvećom dopuštenom masom do 42 tone može imati nosivost do 23,8 tona, dok je nosivost kod izvedbe s osam modula baterija 22,4 tone.

Što rade drugi?

Mercedes-Benz je prvi počeo s ugradnjom električne osovine te njihov eActros 600 ima tri baterijska LFP modula po 207 kWh (ukupno 621 kWh) uz sličan (ili nešto manji) doseg u odnosu na Volvo i Renault.

Uz međuosovinski razmak od 4 metra, masa praznog tegljača u 4x2 konfiguraciji je 11,7 tona, a nosivost 22 tone. Nedavno su "uhvaćeni" pri testiranju eActrosa s pomoćnom osovinom jer očito i oni žele koristiti slično rješenje.

Mercedes-Benz također testira slično rješenje, a njihova osovina je više pomaknuta prema sredini

Mercedes-Benz također testira slično rješenje, a njihova osovina je više pomaknuta prema sredini

Iako eActros 600 i eActros 400 koriste električnu osovinu za tegljače i šasije (6x2), građevinski eAxor 400 ima središnji pogon, jer je fokus na nosivosti, umjesto na dosegu.

Iveco također koristi električnu osovinu s dva motora ukupne snage 480 kW, ali za sada nude samo 4x2 izvedbu s najvećim kapacitetom LFP baterija od 603 kWh (585 kWh neto) i dosegom od oko 600 km. Međuosovinski razmak je 3,9 m, a najveća nosivost 22 tone.

Ostali proizvođači (MAN, Scania i DAF) još uvijek koriste tzv. središnji pogon, kod kojeg je elektromotor (ili više njih integrirano u jedinstven sklop) unutar šasije te najčešće pozicioniran iza kabine te preko kardana pokreće pogonsku osovinu.

Ovakvo rješenje zbog boljeg rasporeda masa nema problema s preopterećenjem pogonske osovine, a zadržava se i veći dio komponenti klasičnog pogona, što je posebno važno u slučaju korištenja nadogradnje. Ostaje za vidjeti hoće li i oni ponuditi tegljače s električnom osovinom što bi im omogućilo ugradnju većeg kapaciteta baterija te posljedično i veći doseg.